在智能制造、新能源基建及大型數據中心等高要求場景中,傳統封閉式橋架因重量大、散熱差、維護難等問題,逐漸難以滿足高效布線的需求。全金屬開放式網格橋架憑借其輕量化結構、高散熱性能與靈活擴展性,正成為工業布線系統的核心升級方向,推動行業向“安全、高效、智能”方向轉型。

一、技術突破:全金屬材質與網格結構的雙重賦能

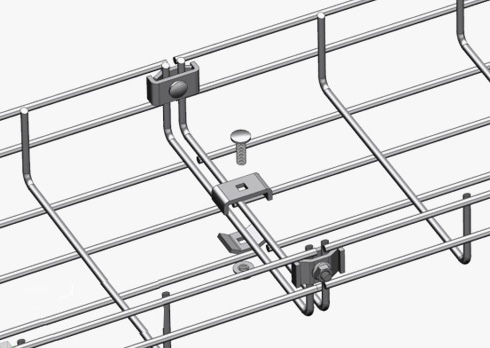

全金屬開放式網格橋架采用高強度鋼材或鋁合金作為基材,通過精密沖壓或激光焊接工藝形成規則的網格單元。其核心優勢在于“減重不減質”:以標準600mm寬×200mm高型號為例,鋁合金材質橋架重量僅為傳統鋼制槽式橋架的35%,卻能承載超過200kg/米的電纜負荷,滿足電力、通信、控制等多類線纜的集中敷設需求。

開放式網格設計是該產品的技術亮點。相比封閉式橋架,其散熱效率提升70%以上,可有效降低電纜運行溫度。某企業實驗室測試顯示,在相同負載條件下,使用網格橋架的電纜溫度較傳統方案低15℃,絕緣層老化速度減緩40%,顯著延長線纜使用壽命。此外,網格結構便于目視檢查與快速維護,故障排查時間縮短60%,降低停機風險。

二、應用場景:從極端環境到高密度布線的全域適配

新能源基建領域:在光伏電站、風電場等戶外場景中,全金屬網格橋架通過熱鍍鋅或環氧樹脂涂層處理,可抵御鹽霧、潮濕及紫外線侵蝕,使用壽命達25年以上。某海上風電項目采用不銹鋼網格橋架后,在強腐蝕環境下仍保持零故障運行,維護成本降低80%。

高密度數據中心:針對機柜功率密度突破20kW/柜的挑戰,網格橋架通過分層設計(底層電力、中層通信、上層控制)實現線纜物理隔離,減少電磁干擾。某云計算中心采用該方案后,單位面積機柜部署量增加30%,年耗電量減少12%。

智能制造工廠:網格橋架與AGV(自動導引車)系統的兼容設計,支持動態布線調整。某汽車生產線通過模塊化網格橋架,實現產線改造周期從2周縮短至3天,產能提升15%。

三、市場趨勢:標準化與智能化驅動行業升級

當前,全金屬開放式網格橋架市場呈現兩大發展方向:一是標準化進程加速,新國標對網格孔徑、承載能力及防腐等級提出明確要求,推動產品質量提升;二是智能化融合深化,部分企業推出集成溫濕度傳感器與物聯網模塊的智能橋架,可實時監測線纜狀態并預警過熱、過載風險,故障響應時間縮短至5分鐘內。

據行業預測,到2027年,全金屬開放式網格橋架市場份額將突破40%,成為工業布線領域的主流選擇。對于工程方而言,選擇通過UL、CE認證的產品,并優先與提供全生命周期服務的供應商合作,將是實現高效、安全布線的關鍵。